Il motore Fiat AS.6 (Aviazione Spinto .6)

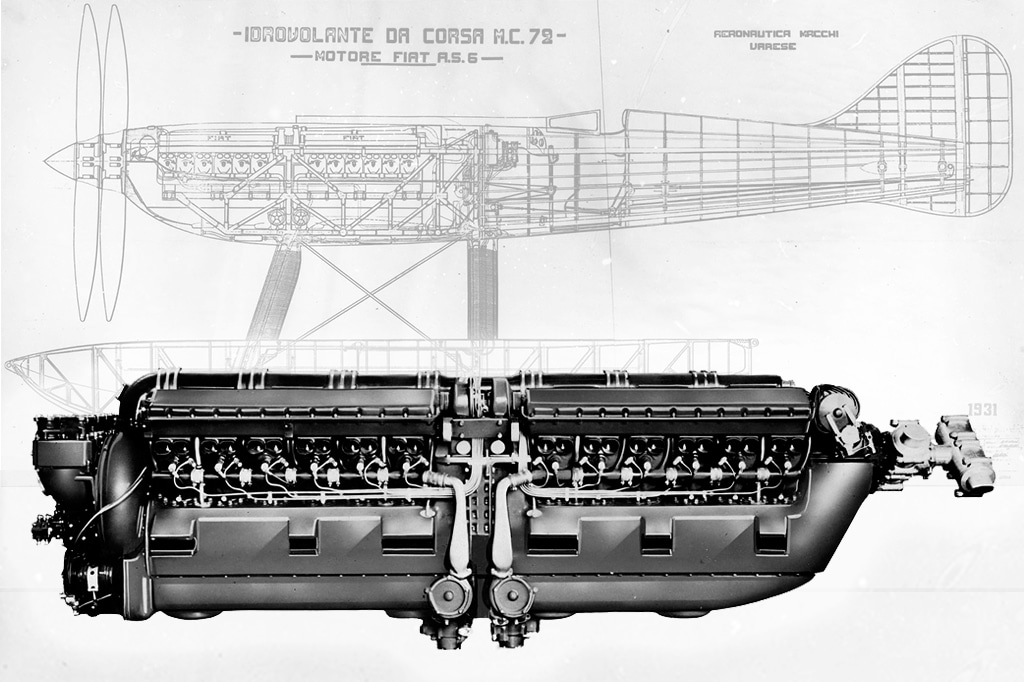

Per evitare una vittoria britannica nel 1931, l’Italia si concentrò sullo sviluppo di un aereo e di un propulsore per vincere la Coppa Schneider. La Macchi Aeronautica fu scelta per sviluppare la cellula e, con il talento progettuale di Mario Castoldi, nacque il Macchi-Castoldi 72 (MC.72). La FIAT fu incaricata di sviluppare un motore per alimentarlo e sconfiggere gli inglesi. Il tempo era poco per la FIAT perché l’MC.72 sarebbe stato progettato attorno al motore e quindi lo sviluppo del propulsore sarebbe stato prioritario.

Se il Macchi MC 72 era un ottimo apparecchio, il problema era il motore attorno al quale l’aereo era stato costruito. Per riuscire infatti a battere gli inglesi, il Ministero dell’Aria aveva ordinato alla Fiat la costruzione di un’unità capace di almeno 2.300CV per un peso massimo di 840 kg. e un consumo di carburante non superiore ai 250 grammi/ora per CV.

Il miglior propulsore della FIAT all’epoca era il V-12 AS.5 (Aviazione Spinto) da 1.000 CV. Questo motore era stato utilizzato in uno degli idrocorsa Schneider italiani del 1929, il FIAT C.29.

Motore AS.5 sul Fiat C.29

Il team italiano sapeva che avrebbe avuto bisogno di almeno 2.300 CV per vincere la corsa del 1931 e iniziò a sviluppare un compressore, aumentando la pressione di alimentazione dell’AS.5 e incorporando altri miglioramenti per tentare di raggiungere la potenza desiderata.

Ma fin dall’inizio l’ing. Tranquillo Zerbi, a capo del Team Fiat dedicato a questo progetto,si era reso conto che il motore AS.5 non avrebbe potuto sviluppare la potenza necessaria per sconfiggere gli inglesi.

Era chiaro che il motore dell’M.C.72 dovesse essere qualcosa di davvero eccezionale: il contratto con la Fiat esigeva un motore con una potenza di 2.300 CV, aumentabile in tempi brevi a 2 800 CV, un peso non superiore agli 840 kg ed un consumo massimo di 250 g/cv/h. Il compito era arduo, in quanto il più potente motore prodotto fino ad allora dalla fabbrica torinese, l’AS.5, non superava i 1 000 CV; si trattava quindi di più che raddoppiarne la potenza.

Mentre si lavorava sull’AS.5 potenziato, Zerbi escogitò una soluzione inedita, decise infatti, di unire in tandem due motori Fiat AS.5, dando così vita ad un grosso 24 cilindri a V di 60° con doppio albero a camme in testa, 4 valvole per cilindro con compressore centrifugo e azionante due eliche controrotanti per assorbirne la strordinaria potenza.

L’idea di due motori in tandem presentava diversi vantaggi: innanzitutto un ingombro trasversale straordinariamente limitato, la possibilità di sfruttare l’esperienza già acquisita con l’AS.5, il poter sistemare il riduttore tra le due unità, che rimanevano indipendenti l’una dall’altra, e il far passare l’asse elica tra le bancate del motore anteriore.

Inoltre in questo modo si disponeva di una cilindrata davvero considerevole, il che avrebbe permesso di raggiungere comodamente la potenza contrattuale senza dover sovralimentare eccessivamente il motore, mantenendo così i consumi (e i pesi) eccezionalmente bassi, come richiesto.

I motori erano indipendenti nel loro funzionamento e quello posteriore azionava l’elica anteriore attraverso un albero lungo 1,77 metri che passava all’interno dell’albero del motore anteriore lungo 1, 334 metri il quale invece azionava l’elica posteriore. La cilindrata totale superava i 50 litri (24 cilindri con un alesaggio di 138mm e una corsa di 140mm) e nello spazio compreso fra i due motori trovava posto un complesso riduttore che permetteva alle due eliche di girare contemporaneamente allo stesso numero di giri ma in senso opposto.

La FIAT proseguì con questo concetto e lo chiamò AS.6, ma non era poi così semplice unire assieme due motori AS.5.

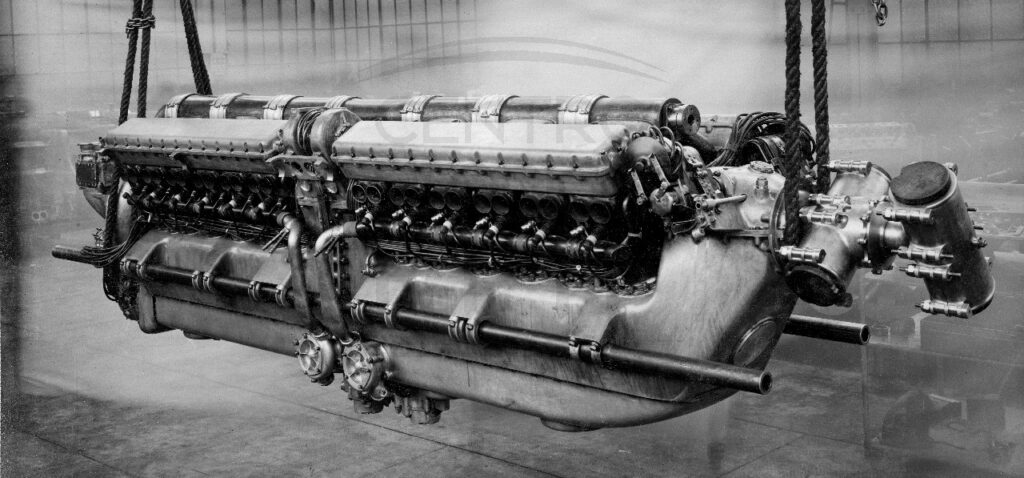

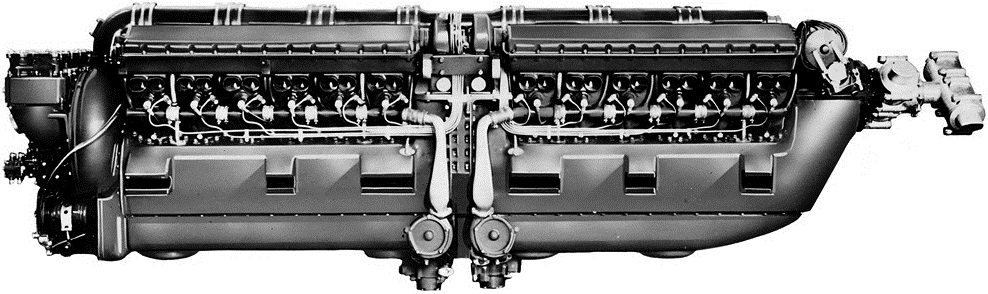

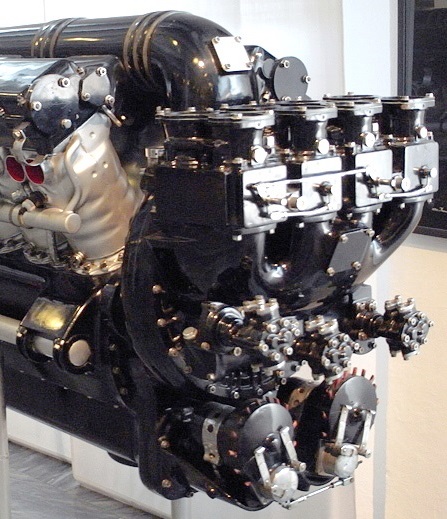

Fiat As.6 vista frontale

Fiat AS.6 vista laterale

Da tenere presente che grazie ad una migliore tecnica e disponibilità metallurgica, gli inglesi, già nel 1929, riuscivano a ottenere 1.900 CV dai V12 Rolls Royce R, che giravano con una p.m.e. di 1,1 atm (contro lo 0,35 dei primi Fiat AS.6) e un rapporto di compressione di ben 10.1, il tutto senza grossi problemi.

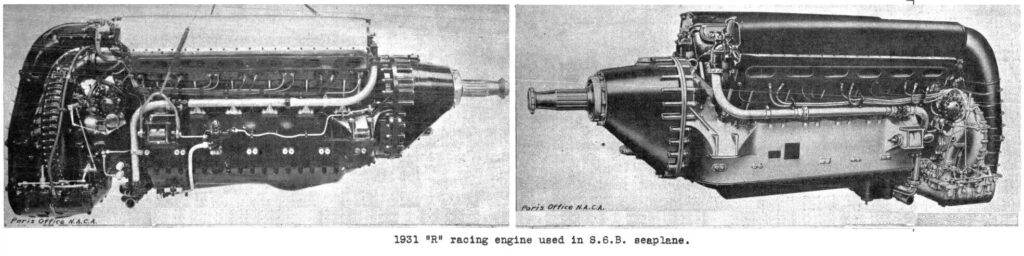

Motore Roll-Royce Type R per il velivolo Supermarine S 6 (1931)

Nasceva così l’AS.6, una sorta di “doppio motore” con due unità indipendenti nel funzionamento (tanto che venivano avviate separatamente) ma con le eliche coassiali controrotanti. Questo propulsore, come del resto tutti quelli della serie AS, venne progettato dall’ingegnere Tranquillo Zerbi, direttore del Reparto Progetti Speciali della Fiat.

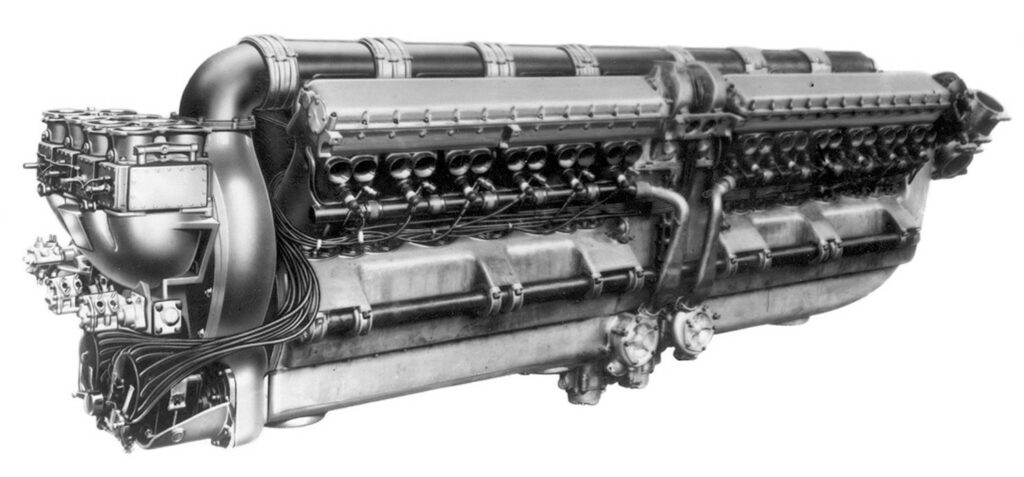

Vista laterale del FIAT AS.6

In basso, al centro del motore, sono chiaramente visibili due pompe dell’acqua con le tubazioni del liquido di raffreddamento che alimentano i singoli cilindri. Proprio dietro i mozzi dell’elica si può vedere uno dei magneti della sezione anteriore.

Il FIAT AS.6 era un motore V-24 a 60 gradi, raffreddato a liquido. Utilizzava cilindri in acciaio, ciascuno con un alesaggio di 138 mm e una corsa di 140 mm, per una cilindrata totale di 50,256 Lt. Aveva un rapporto di compressione massimo di 7 a 1. Quattro valvole per cilindro erano azionate da doppi alberi a camme in testa. L’AS.6 era lungo 3,365 m, largo 0,702 m., alto 0,976 m. e pesava 930 kg. L’avviamento del motore veniva effettuato tramite aria compressa fornita ai cilindri da una valvola di distribuzione posta sulla scatola del riduttore. Per prima veniva avviata la sezione del motore posteriore.

Le due sezioni AS.5 del motore non erano completamente accoppiate. Condividevano un basamento comune, in lega al magnesio, e il collettore di aspirazione mentre c’era un’unica manetta. Tutto il resto (i sistemi di accensione, raffreddamento e lubrificazione) era indipendenti per ciascuna sezione.

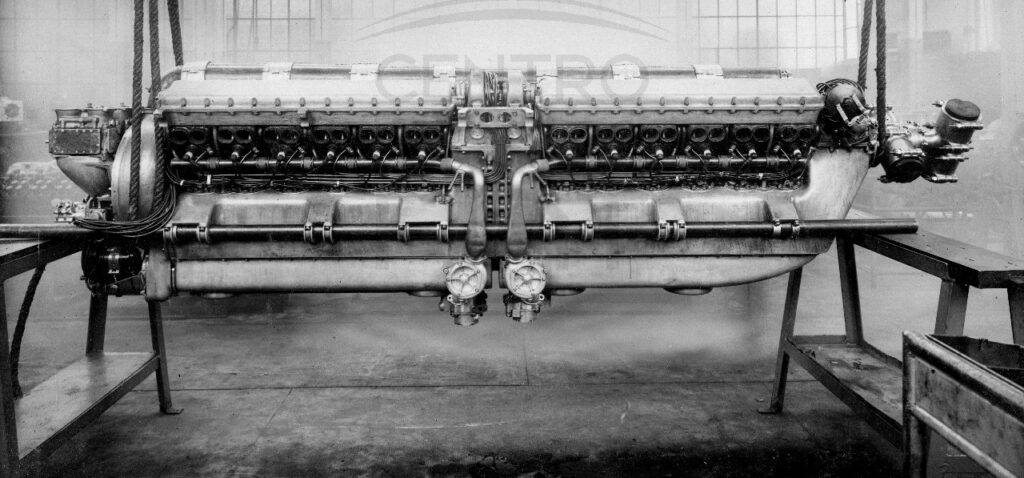

Vista posteriore del FIAT AS.6

che mostra i due carburatori a quattro corpi che alimentano il compressore. Direttamente sotto il compressore ci sono le pompe del carburante e i due magneti per la sezione posteriore.

L’albero a gomiti del motore anteriore usciva posteriormente dove, mediante ruote dentate che fungevano anche da riduttore, metteva in movimento un albero cavo rotante. Allo stesso modo, il motore posteriore con uscita anteriore, muoveva, tramite ingranaggi, un secondo albero che passava all’interno del primo. I due motori erano montati nel senso avanti-indietro, col risultato di far girare gli alberi, e quindi le eliche, l’uno nel senso opposto dell’altro.

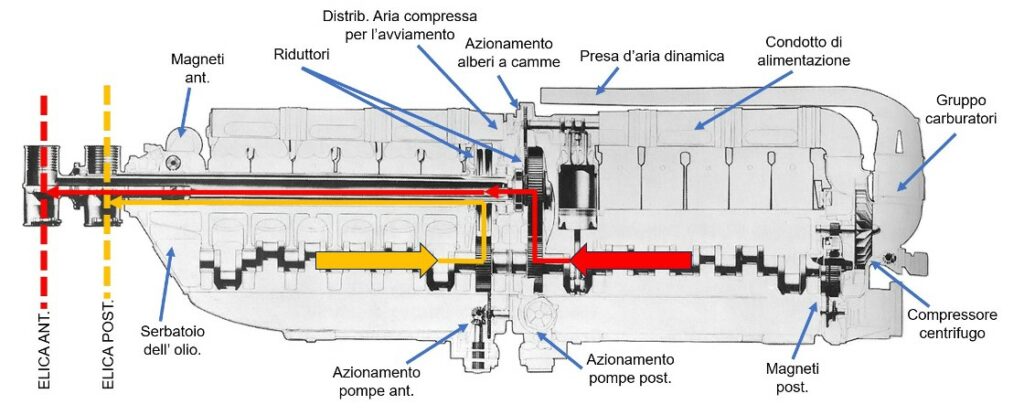

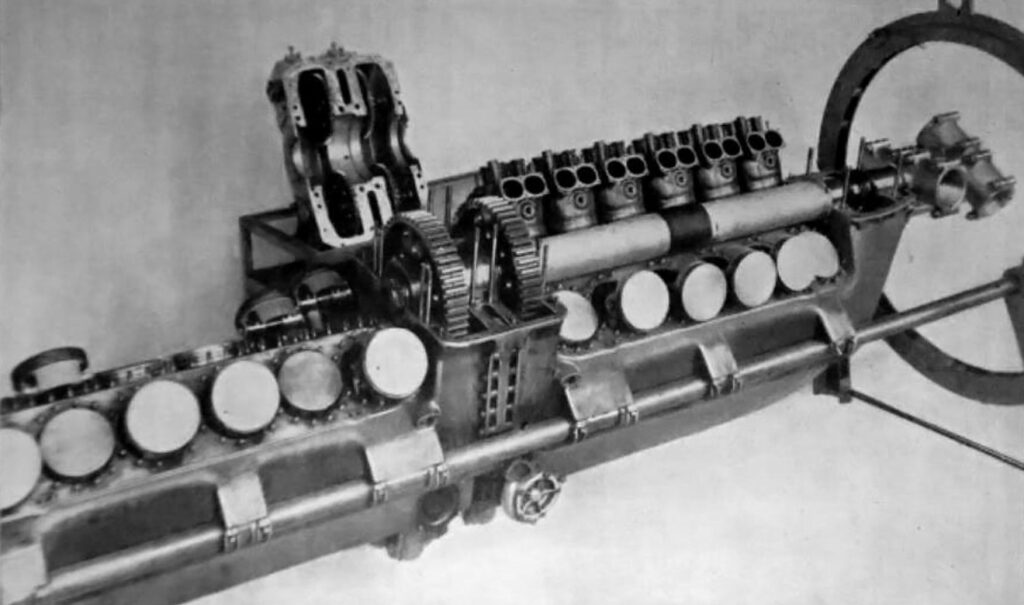

Vista in sezione del FIAT AS.6

che illustra gli alberi di trasmissione dell’elica. Da notare la trasmissione ad ingranaggi degli alberi a camme in alto, le pompe dell’olio e dell’acqua in basso, i magneti della sezione motore anteriore nella parte anteriore e i magneti della sezione motore posteriore e del compressore.

Ciascun albero a camme della sezione anteriore era azionato da un ingranaggio parallelo e più piccolo del riduttore dell’elica. Gli alberi a camme posteriori erano accoppiati a quelli anteriori.

Le pompe a ingranaggi dell’olio e dell’acqua erano azionate da ciascun albero motore.

Ogni bancata di ciascuna sezione del motore aveva la propria pompa dell’acqua.

L’accensione per ciascuna sezione era fornita da due magneti. I magneti della sezione posteriore erano azionati dall’albero motore e posizionati sotto il compressore. I magneti della sezione anteriore erano posizionati sopra il motore, vicino alle eliche, e azionati dall’albero dell’elica del motore anteriore.

Ogni cilindro aveva due candele, una situata sotto le valvole di aspirazione e l’altra sotto le valvole di scarico.

La sezione posteriore alimentava un compressore centrifugo che assorbiva 250 CV per funzionare e girava a 17.000 giri/min. per fornire 0,45 bar di sovrapressione di alimentazione a entrambe le sezioni del motore attraverso un collettore lungo circa 2,25 m.

Il corretto raffreddamento del motore richiedeva superfici radianti sparse su praticamente tutto l’aeroplano (erano radiatori superficiali di tipo Curtiss), comprese le ali e i montanti di supporto dei galleggianti.

A velocità di 700 Km/h, con questo sistema, si eliminavano più di 600 calorie per metro quadrato al minuto con un peso totale dell’acqua in circolazione di soli 115 Kg. La circolazione dell’acqua avveniva mediante quattro pompe centrifughe attraverso le quali passavano 900 litri d’acqua al minuto, cioè ogni minuto la stessa acqua passava quasi otto volte nei radiatori.

La circolazione dell’acqua avveniva sotto pressione, tenuta da speciali valvole sensibilissime comandate da una serie di capsule barometriche. Senza valvole, all’avvicinarsi della temperatura dell’acqua ai 90° le pompe si disinnescano e cessano di dare portata. Mettendo il circuito sotto pressione si impedisce all’acqua di bollire e le pompe stanno adescate anche a temperatura superiore ai 100 gradi, temperatura che è in correlazione colla pressione alla quale sono tarate le valvole. Si ritiene che il sistema di raffreddamento con circolazione d’acqua sotto pressione sia stato usato per la prima volta sull’M.C.72.

Il combustibile veniva imbarcato all’interno dei galleggianti e arrivava al motore attraverso dei condotti passanti internamente ai sostegni a traliccio degli scafi. Anche i circuiti erano indipendenti e ogni unità pescava il combustibile dal proprio galleggiante/serbatoio; in questo modo si evitava che, dopo un tempo di volo prolungato, ci si trovasse con un serbatoio pieno ed uno vuoto, situazione che avrebbe originato fastidiosi squilibri. Era presente inoltre un piccolo serbatoio posizionato in fusoliera, che permetteva l’alimentazione del motore ad alti “G” in virata quandi i serbatoi nei galleggianti diventavano inefficienti.

L’avviamento avveniva con l’immissione di aria compressa precarburata, fornita da bombole a terra, che attraverso un distributore veniva avviata ai cilindri.

Una vista dettagliata dell’interno della FIAT AS.6.

Sono chiaramente visibili gli ingranaggi dei riduttori delle eliche e gli alberi di trasmissione. Notare come le due sezioni del basamento siano unite al centro.

Le Eliche

L’ingegner Mario Castoldi aveva pensato all’idea di due eliche coassiali controrotanti già alla Schneider del 1929, quando risaltarono agli occhi di tutte le difficoltà degli idrocorsa in fase di decollo. L’elica, infatti, ruotando attorno al proprio asse, produce una coppia di reazione che tende a far rollare il velivolo nel senso opposto a quello di rotazione dell’elica stessa. Se, durante la corsa di decollo di un aeroplano “terrestre”, tale momento meccanico può essere assorbito dall’ammortizzatore della gamba del carrello, in un idrovolante a scarponi avviene lo sprofondamento di un galleggiante rispetto all’altro e questo comporta un notevole squilibrio in termini di resistenza idrodinamica e quindi di assetto longitudinale.

Con l’aumento della potenza dei motori si rendeva necessaria l’adozione di galleggianti sempre più grandi che potessero opporre una adeguata resistenza al rollio indotto senza sprofondare eccessivamente; i galleggianti sovradimensionati però, una volta in volo, producevano una resistenza aerodinamica notevole.

L’adozione di due eliche coassiali controrotanti, ha tra i tanti vantaggi quello di azzerare il momento meccanico di reazione, in quanto il momento meccanico generato dalla rotazione di un’elica viene contrastato dalla rotazione dell’altra. Questo ha sicuramente reso il velivolo meno difficile da pilotare, sia in volo che in flottaggio, ed ha inoltre consentito di adottare galleggianti meno voluminosi.

Il fatto poi che la lunghezza delle pale fosse ripartita tra due eliche ridusse il diametro del disco, il che offrì due ulteriori vantaggi: in primo luogo scongiurò il pericolo che le estremità delle pale raggiungessero velocità supersoniche ad elevati regimi di rotazione del motore, ed in secondo luogo ridusse la superficie del disco stesso, migliorando la penetrazione aerodinamica dell’aereo.

Altro vantaggio aerodinamico era il fatto che l’idrocorsa veniva investito da una corrente d’aria non turbolenta, come per i monoelica, bensì da una corrente pressoché lineare, il che evitava anche che i gas di scarico venissero deviati verso l’abitacolo, causando problemi sia di respirazione sia di visibilità al pilota per annerimento del parabrezza. Oltretutto, un disco con un diametro così ridotto non avrebbe sicuramente interferito in alcun modo con l’onda prodotta dagli scafi durante il movimento in acqua.

Una riduttore con rapporto di riduzione di 0,60 per le eliche, veniva azionato dalla parte posteriore di ciascun motore AS.5 (al centro del motore V-24). Un albero motore prelevava la potenza dal riduttore di ciascuna sezione.

Questi alberi di trasmissione passavano, attraverso la V delle bancate anteriori, fino al muso dell’aereo. Il motore posteriore azionava un albero da 1,77 m all’interno dell’albero da 1,334 m del motore anteriore. Tramite l’albero motore, ciascuna sezione azionava un’elica bipala. Le due eliche insieme formavano un’unità coassiale controrotante; il motore anteriore azionava l’elica posteriore e il motore posteriore azionava l’elica anteriore.

Nel 1931 l’Italia si inventava una soluzione che ancora oggi viene utilizzata da molti velivoli a elica di grande potenza ( es.Tupolev Tu.92 Bear).

Le due eliche controrotanti coassiali metalliche misero subito in mostra grandi pregi, soprattutto il totale annullamento della coppia di reazione (problema notevole in decollo).

Oltre a questo, il loro rendimento si mostrò maggiore di quello della somma di due eliche singole, consentendo così di contenere il loro diametro in soli 2,59 metri, limitando gli spruzzi d’acqua interferenti con il loro disco e consentendo di tenere l’aeroplano più basso sugli scarponi (cioè più aerodinamico) e con una loro immersione bilanciata in flottaggio.

(ndr) Il grande passo delle eliche, ottimizzato per le alte velocità, costringeva a una lunghissima corsa di decollo per raggiungere una buona efficienza e quindi le condizioni di ondosità dello specchio d’acqua diventavano determinanti per la controllabilità durante il flottaggio

Il passo delle eliche era regolabile a terra. Le eliche anteriori e posteriori erano regolate su passi diversi per compensare e minimizzare le differenze di efficienza tra il primo e il secondo stadio di pale.

Durante lo sviluppo, il motore AS.6 ha sofferto molte difficoltà tecniche. Sono stati riscontrati problemi con le candele, l’accensione, il flusso del liquido di raffreddamento, il dosaggio del carburante, l’induzione dell’aria, le valvole di scarico, le bielle e la trasmissione del compressore, solo per citarne alcuni. La soluzione di questi problemi comportò molto tempo e fatica.

All’inizio si resero necessari dei nuovi cuscinetti per l’asse cavo esterno e un nuovo compressore centrifugo. Altri problemi derivarono dalla frizione che separava l’albero motore da quello del compressore, la quale, una volta innestata, faceva saltare i denti del pignone di collegamento. Problema risolto dimensionando opportunamente il pignone. Poi c’erano le valvole, che il motore tendeva a bruciare senza pietà: i tecnici Fiat testarono circa 1000 valvole diverse utilizzando 10 diversi tipi di acciaio prima di trovare una soluzione che resistesse al calore e allo stress.

Ulteriori problemi derivarono dalla scarsa qualità delle benzine di cui l’Italia disponeva, che non permettevano di salire troppo con il rapporto di compressione, dando vita a fastidiosi fenomeni di detonazione (gli inglesi utilizzavano miscele cosiddette “fredde”, migliori di quelle italiane e più resistenti alla detonazione); la questione si risolse aggiungendo Piombo Tetraetile nella benzina, aumentandone il numero di Ottano che permetteva un più alto rapporto di compressione, rendendola meno soggetta a detonazione.

Dunque, ci furono parecchie difficoltà con questo motore ma sicuramente il problema peggiore fu quello dei ritorni di fiamma, che ritardò di parecchi anni lo sviluppo di questo prodigio di tecnica e coraggio.

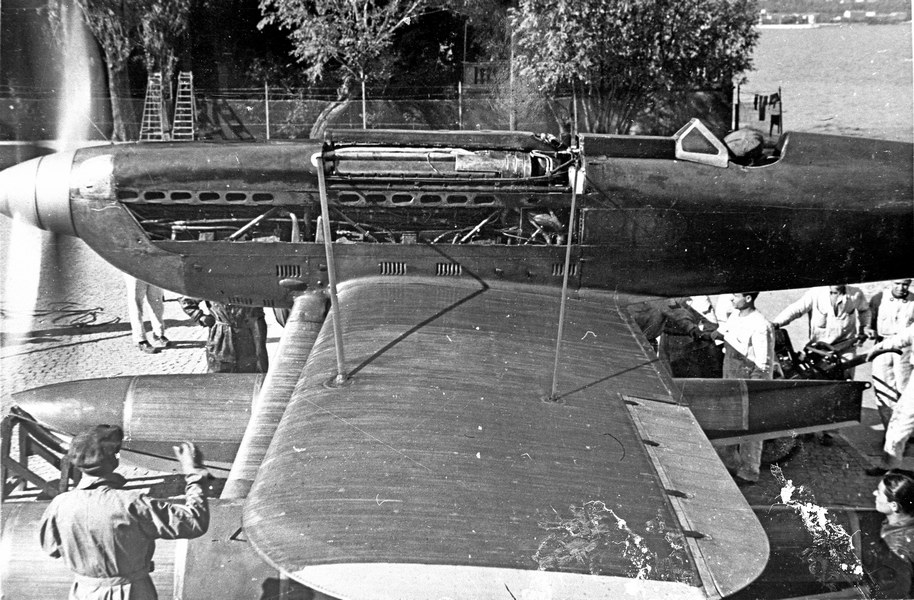

Il motore AS.6 fu installato sul primo dei cinque velivoli MC.72 (da MM 177 a MM 181) e le prove di volo iniziarono nell’estate del 1931. Quasi subito si scoprì un nuovo e pericolosissimo problema: durante il volo, il motore presentava ritorni di fiamma ad alta potenza e alta velocità.

Se i ritorni di fiamma si presentano su un aeroplano costruito in alluminio e legno (i galleggianti erano di compensato) la cosa diventa estremamente pericolosa. I ritorni di fiamma danno vita a vibrazioni e contraccolpi, (stiamo parlando di un motore lungo 3,6 metri e pesante 930 kg.) che possono mettere in seria crisi la struttura dell’aereo con il concreto rischio che questa possa collassare.

La causa di questo problema era misteriosa perché il motore funzionava perfettamente a terra ma non durante il volo.

Per riprodurre il fenomeno del ritorno di fiamma, il 2 agosto 1931, il Capitano Giovanni Monti volò sull’MC.72 (MM 178) per gli ingegneri della FIAT e della Macchi, . Purtroppo, un ritorno di fiamma accese la miscela volatile aria/carburante nel lungo collettore di presa d’aria e lo fece esplodere. L’MC.72 si schiantò nel Lago di Garda. Monti rimase ucciso nello schianto.

Il 10 settembre, il tenente Stanislao Bellini stava effettuando una corsa di prova per superare i 634 km/h, la velocità più alta che l’MC.72 avesse mai volato, quando l’aereo (MM 180) si schiantò nella collisione con il terreno circostante il lago di Garda. I detriti trovati a una certa distanza dal luogo dell’impatto indicavano che si era verificato un incendio o un’esplosione durante il volo.

Con lo Schneider Contest a un mese di distanza e la causa del ritorno di fiamma ancora sconosciuta, fu deciso di ritirare dalla gara l’MC.72 con motore AS.6. Gli inglesi fecero un volo incontrastato per il Trofeo Schneider e così mantennero permanentemente la prestigiosa Coppa.

L’aeronautica Italiana non si diede per vinta e l’obiettivo diventò quello di superare il record di velocità, su un percorso simile a quello della Coppa Schneider.

Pertanto, la messa a punto del motore comportava una tempestiva risoluzione del malfunzionamento del sistema d’alimentazione e della distribuzione del carburante nelle vaschette dei carburatori. Quest’ultima situazione, costituisce il difetto principale, che procura inesorabilmente il pericoloso ritorno di fiamma. Lo scopritore dell’inconveniente, che per molto tempo ha messo in dubbio il funzionamento del motore AS 6, fu un capo-tecnico, aviere scelto Armando Palanca che ne trovò la soluzione.

Il primo aviere Armando Palanca,

che contribuì anche allo studio teorico della “virataDesenzano”

La sua idea brillante è quella di studiare il motore sul banco di prova anziché in volo, rendendo visibile il percorso della miscela fino al carburatore, con la sostituzione d’alcune parti con tubi trasparenti. Palanca, potè così rendersi conto, che a piena potenza il Fiat AS.6 consumava più carburante di quanto ne potesse affluire alle vaschette dei carburatori. Queste quindi si svuotavano, impoverendo la miscela prima e lasciando il motore senza benzina poi.

Inoltre, pensando che il problema del ritorno di fiamma fosse legato al carburante, gli italiani chiesero l’aiuto di Rod Banks: colui che sviluppò il carburante speciale utilizzato per il motore R Schneider della Rolls-Royce. Banks era strettamente associato all’impegno britannico nella Schneider, ma non era impiegato alla Rolls-Royce o alla Supermarine e quindi era libero di intervenire. Banks portò con sè il Know-how sperimentato sugli idrocorsa inglesi intervenendo su diversi elementi del motore , non ultimo, la composizione del carburante.

Il problema scoperto da Banks era “che non era stato pienamente tenuto conto dell’effetto di compressione dell’aria forzata nel condotto di aspirazione dalla velocità di avanzamento dell’aereo”. L’AS.6 funzionava bene a terra, ma l’aria a più di 350 kts (più di 640 km/h) che veniva spinta nella presa d’aria causava una variazione del rapporto stechiometrico e quindi una condizione di miscella magra. Questa situazione portava ad un ritorno di fiamma che accendeva la miscela aria/carburante nel lungo condotto di alimentazione del compressore.

Vennero così riprogettati i quattro carburatori doppio corpo, i temuti ritorni di fiamma scomparvero e il motore fu in grado di erogare un massimo di 3.100 CV a 3.300 giri al minuto.

Mai, nessun altro motore italiano è riuscito a generare tanta potenza. Finalmente l’AS 6 diventa uno dei motori storici della Fiat.

Interessante è la composizione del propellente adoperato il giorno del record, uno degli altri fattori coadiuvanti la vittoria: 55% di benzina, 22% di benzolo, 23% d’alcool etilico e 1,5 per mille di pionbo tetraetile, ultima novità dell’epoca, ottenendo circa 94 ottani.

Mai, nessun altro motore italiano è riuscito a generare tanta potenza. Finalmente l’AS 6 diventa uno dei motori storici della Fiat.

Interessante è la composizione del propellente adoperato il giorno del record, uno degli altri fattori coadiuvanti la vittoria: 55% di benzina, 22% di benzolo, 23% d’alcool etilico e 1,5 per mille di pionbo tetraetile, ultima novità dell’epoca, ottenendo circa 94 ottani.

Nel 1934, sull’MC.72 (MM 181) fu installato il nuovo motore AS.6. Questo produceva 3.100 CV a 3.300 giri al minuto; il compressore che girava a 19.000 giri/min. e forniva una sovralimentazione di 0,79 bar.

Il 23 ottobre 1934, Agello era ai comandi e innalzò il record dei 3 km a 709,209 km/h. Questa velocità non è mai stata superata da un idrovolante a pistoni.

Fu un’impresa eroica, frutto del lavoro e della determinazione di uomini temprati dalle difficoltà. Una storia di meccanica ed eroismo e di notti insonni ma, una volta messo a punto il motore, l’Italia finalmente potè riconquistare quel record che inseguiva da anni.

Nessun idrovolante con motore a pistoni ha mai volato più veloce del MC.72 di Agello nel 1934.

Caratteristiche tecniche del Fiat AS.6 (versione 1934)

- Architettura: 24 cilindri a V di 60°

- Raffreddamento: a liquido

- Cilindrata totale: 50,256 litri

- Alesaggio: 138 mm

- Corsa: 140 mm

- Rapporto di compressione: 7

- Velocità media del pistone: 15,4 m/s

- Alimentazione: carburatore aspirato ad otto corpi

- Distribuzione: 4 valvole per cilindro, 2 alberi a camme per ogni bancata

- Accensione: doppia, a quattro magneti

- Sovralimentazione: compressore centrifugo ad uno stadio

- Velocità di rotazione del compressore: 19000 giri/min

- Pressione di sovralimentazione: 1,82 bar

- Riduttore: coppie di ingranaggi a dentatura cilindrica

- Rapporto di riduzione: 0,6

- Peso a secco: 930 kg

- Potenza massima: 3100 CV a 3300 giri/min

- Rapporto peso/potenza: 0,3 kg/cv.